Sie befinden sich hier: Fachbegriffe/Korrosionsschutz

zurück zur Übersicht

Korrosionsschutz

Korrosion

Das Wort Korrosion wurde aus dem lateinischen Wort "corrodere (corrodo)" für "zernagen" abgeleitet.

Unter dem Begriff Korrosion versteht man die durch elektrochemischen Angriff allmähliche Zerstörung eines meist metallischen Werkstoffes. Heute wird der Begriff Korrosion auch auf Werkstoffe wie Glas, Kunststoffe, Baustoffe, angewandt. Das angreifende Medium wird als korrosives Mittel bezeichnet. Nach DIN 50900 werden u. a. folgende Korrosionsarten unterschieden:

► Gleichmäßige Flächenkorrosion, bei der die Oberfläche gleichmäßig beschädigt wird

► Mulden-Korrosion, bei der die Oberfläche ungleichmäßig stark beschädigt wird

► Loch-Korrosion, die nur kleine Bereiche der Oberfläche zerstört

► Spalt-Korrosion, bei der kleine Bereiche der Oberfläche spaltenförmig angegriffen werden

Um diesen chemischen Prozess zu verhindern, gibt es verschiedene Verfahren und Vorgehensweisen, die man allgemein als Korrosionsschutz bezeichnet. Im Folgenden wird auf den metallischen Korrosionsschutz näher eingegangen. Man unterscheidet aktiven und passiven Korrosionsschutz.

In Anlehnung an den Begriff "konstruktiver Holzschutz" kann man ebenso auch bei metallischen Werkstoffen durch geeignete Konstruktion einen gewissen Korrosionsschutz erreichen.

Korrosionsschutz (passiv)

Passiven Korrosionsschutz erreicht man durch einen geeigneten Überzug des Werkstoffes, um den Zugriff korrodierender Medien zu vermeiden. Beispiele sind Lack, Email, Gummi, oder eine Konversionsschicht, d. h. eine Phosphatierung, eine Eloxalschicht, eine Harteloxalschicht, eine Chromatierung oder andere Umwandlungsschichten mit eher nichtmetallischen Charakter.

Auch galvanotechnisch oder chemisch erzeugte metallische Deckschichten aus Zinn, Gold, Nickel, Kupfer, Blei oder Legierungsschichten wie Nickel-Phosphor (chemisch Nickel) bewirken einen Korrosionsschutz. Ihre Schutzwirkung basiert bei Metallschichten auf ihrer Eigenschaft, selbst nicht zu korrodieren (Edelmetalle oder z. B. bei Nickel eine spontane Selbstpassivierung) oder aber auf Passivieren des Grundmetalles durch Bildung einer dichten Oxidsschicht auf der Oberfläche, die als Korrosionsschutz dient.

Einen gewissen Korrosionsschutz bietet auch Weißblech - hier wird das ungiftige Zinn als Beschichtungsmaterial verwendet, sodass auch Lebensmittel damit verpackt werden können.

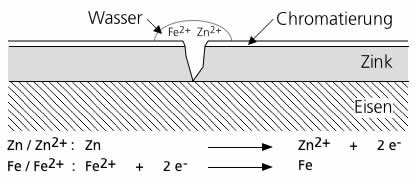

Passiver Korrosionsschutz hat den Nachteil, dass die Schichten absolut dicht sein müssen - ansonsten findet an Poren unter Umständen sogar verstärkte Korrosion statt (Lokalelemente).

Korrosionsschutz (aktiv, kathodisch)

Unedlere Schichten schützen das Werkstück und fungieren dabei als Opfer- oder Schutzanode - die Schicht löst sich bevorzugt auf und erhält somit möglichst lang die Funktion des Bauteils. Ein klassisches Beispiel ist die Verzinkung von Stahl, aber auch der Schutz von Wasserbauwerken wie z. B. Schiffen, Schleusen, Spundwänden, Bootsteilen und Schienen durch entfernte Opferanoden aus Zink-, Aluminium- oder Magnesium-Legierungen.

Eine weitere Möglichkeit für den kathodischen Korrosionsschutz - kurz KKS - kann mittels Fremdstrom und Fremdstrom-Anoden erreicht werden. Bei Erdöl-Pipelines werden dazu z. B. in Abständen von einigen Kilometern in einigen hundert Metern Abstand von der Leitung Elektroden im Boden versenkt, die mit einer Gegenspannung gespeist werden. Der andere Pol liegt an der Pipeline, so dass dieses Spannungsgefälle genau das galvanische Element aus Boden und Metallleitung ausgleicht, was sich konkret in der Größenordnung von wenigen Volt bewegt. Da dies von der chemischen Zusammensetzung des Bodens abhängt, muss dieser untersucht werden und die eingespeiste Gegenspannung an die örtlichen Gegebenheiten angepasst werden.

Darüber hinaus werden Elektroden für den kathodischen Korrosionsschutz aus titanummanteltem Kupfer (titanium clad copper) eingesetzt.

Eisen steht in der elektrochemischen Spannungsreihe positiver als Zink, d. h. Zink ist unedler als Eisen und stellt im galvanischen Element die Anode dar, und Eisen ist die Kathode. Eisen als edleres Metall ist daher so lange kathodisch geschützt, bis das Zink wegkorrodiert ist.

► Schutz eines Rohrleitungssystems durch Korrosionsinhibitoren, die in den Wasserkreislauf gegeben werden

► Zur Feststellung der Korrosionsfestigkeit von Beschichtungen werden genormte Umweltprüfungen durchgeführt.

► Hierbei werden z. B. Oberflächen mit Ritzprüfgeräten leicht verletzt, und dann einem Salzsprühnebel ausgesetzt.

Mit dem aktiven Korrosionsschutz verfolgt man das Ziel, ein Metall, das oft in Berührung mit beispielsweise Wasser kommt, vor Rost zu schützen. Hierzu bedient man sich eines unedleren Stoffes, der quasi für das Metall geopfert wird. Die Reaktion läuft wie folgt ab: (am Beispiel Fe/Mg) Sobald Magnesium mit dem Wasser in Kontakt kommt wird es zu Mg2+ und Fe2+ oxidiert. Diese Reaktion läuft nur sehr langsam ab, kann aber durch veränderte Bedingungen beschleunigt werden. Die auf das Wasser treffenden Elektronen spalten dieses nun in H2 und 2OH- auf. Das Eisen verändert sich nicht, da es auch die vom Magnesium abgegebenen Elektronen wieder aufnehmen kann. Das Magnesium hingegen löst sich nach einer bestimmten Zeit auf und der Rostschutz für das Eisen muss gegebenenfalls erneuert werden.