Sie befinden sich hier: Fachbegriffe/Aluminiumkorrosion

zurück zur Übersicht

Aluminiumkorrosion

Erscheinungsformen der Korrosion bei Aluminium und seinen Legierungen

Die Erscheinungsformen der Korrosion bei Aluminium und Aluminiumlegierungen sind abhängig von Legierungsgehalt und Werkstoffzustand, sowie von der Art des Halbzeugs und seinen Abmessungen. Generell zählen zu den typischen Erscheinungsformen die Lochkorrosion, interkristalline Korrosion, Schichtkorrosion und Spannungsrißkorrosion. Flächenhafte Abtragung ist wegen der Schutzwirkung der festhaftenden Oxidschicht nur dann gegeben, wenn diese Schutzwirkung bei niedrigen oder hohen pH- Werten aufgehoben wird.

Lochkorrosion (LK)

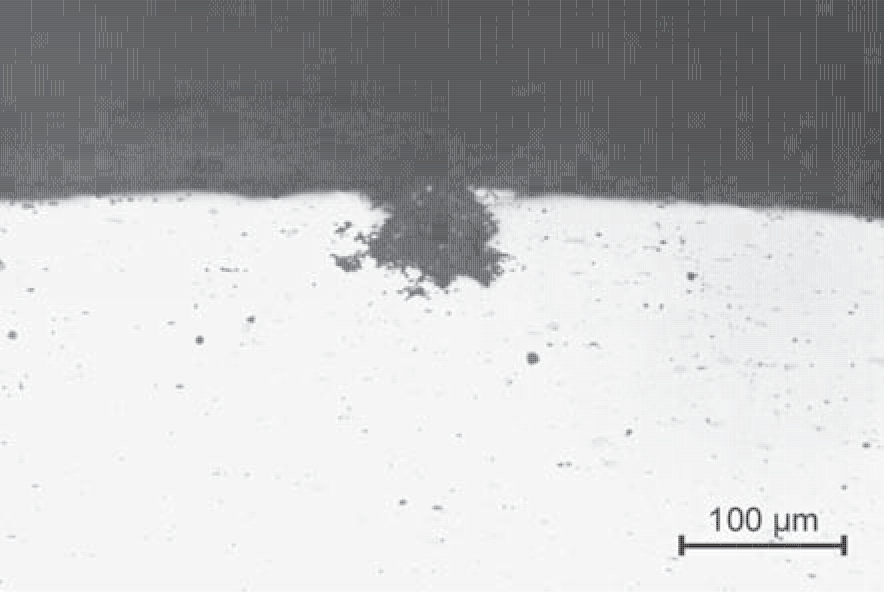

Elektrolytischer Metallabtrag in neutralen oder sauren Medien an einzelnen Oberflächenstellen erzeugt Löcher mit einer Tiefe, die in der Regel größer als der Lochdurchmesser ist („Lochfraß“). Eine typische Ausbildung von Lochkorrosion an Aluminiumlegierungen zeigt Bild 5.4.1. Im Gegensatz dazu verursachen alkalische Medien eine flachere Art des Angriffs, die als Muldenkorrosion bezeichnet wird Lochkorrosion bei Reinst- und Reinaluminium sowie bei Cu-freien und Zn-freien Guß- und Knetlegierungen ist das Grenzpotential annähernd gleich. Es liegt bei Benetzung mit chloridhaltigem Wasser, z.B. Meerwasser, etwa zwischen -750 bis -730 mV (GKE). Das heißt, die Aluminiummatrix weist in solchen Wässern legierungsunabhängig nahezu die gleiche lokale Löslichkeit auf.

In der Praxis können sich dennoch große Unterschiede im Korrosionsverhalten ergeben, weil außer dem Reinheitsgrad insbesondere die ausgeschiedenen intermetallischen Phasen in der Aluminiummatrix oder an den Korngrenzen einen ungünstigen Einfluß ausüben.

Lochkorrosion kann auch durch einen Schwermetall-Niederschlag auf der Oberfläche oder durch in die Oberfläche eingebettete Eisenpartikel (z.B. Schleifstaub) ausgelöst werden.

Die Löcher sind mit dem Korrosionsprodukt Al(OH)3 gefüllt. Da Al(OH)3 sehr voluminös ist, erscheinen an den Lochstellen sogenannte „Ausblühungen“, die einen stärkeren Korrosionsangriff vortäuschen, als der tatsächlichen Lochtiefe entspricht. Al(OH)3 ist in Wasser unlöslich und haftet am Lochboden.

Das Lochwachstum nimmt dadurch mit der Zeit ab, entsprechend etwa einem parabolischen Zeitgesetz (l = Lochtiefe, K = Konstante, t = Zeit):1 l=K⋅t3 .

Bild oben - Beispiel für die Erscheinungsform von Lochkorrosion bei Aluminiumlegierungen: AlMg3, Rohr, Querschliff, ungeätzt (Quelle: Hydro Aluminium Deutschland GmbH (vorm. VAW AG)

Der Lochboden ist anodisch. Bei hoher Lochzahl nimmt der kathodische

Oberflächenbereich ab; das Lochwachstum wird dadurch gebremst. Allgemeine Erfahrung besagt, je größer die Lochzahl, desto geringer ist meist die Lochtiefe.

In diesem Sinne können geringe Cu-Gehalte von etwa 0,3% sich positiv auf das Lochkorrosionsverhalten auswirken, da dadurch die Lochzahl erhöht wird. Die Erfahrungen mit Legierung AA6061, die zu den Traditionswerkstoffen in den USA zählen, scheinen dies zu bestätigen.

Die in Korrosionsversuchen übliche Messung des Gewichtsverlustes gibt bei Vorliegen von Lochkorrosion oder selektiver Korrosion kein ausreichendes Bild über das Maß des Korrosionsangriffs. Solche Messungen müssen daher durch metallographische Untersuchungen ergänzt werden, in denen die maximale Angriffstiefe, der korrodierte Flächenanteil und die Lochzahldichte bestimmt werden.

Bild oben - Beispiel für die Erscheinungsform von Muldenkorrosion bei Aluminiumlegierungen: AlMg4,5Mn0,7, angegriffen durch alkalisches Medium, Querschliff, ungeätzt (Quelle: Hydro Aluminium Deutschland GmbH (vorm. VAW AG)

Vermeiden von Lochkorrosion:

► durch anodische Oxidation (Eloxieren). Allerdings ist hierbei zu beachten, daß die künstlich verstärkte Oxidschicht den gleichen Angriffsmechanismen unterliegt wie die natürliche Oxidschicht. So werden dekorative Eloxalschichten z.B. durch Berührung mit feuchten alkalischen Baustoffen, wie abbindendem Zementmörtel, erheblich angegriffen und müssen während der Abbindephase geschützt werden (Franqué et al. 1986).

► durch Beschichten nach entsprechender Vorbehandlung mit organischen Polymeren,

► durch kathodischen Schutz mittels galvanischer Anoden, z.B. durch Zink-Unterlegscheiben zur Kompensation des Einflusses von nicht rostendem Stahl auf Aluminium.

Selektive Korrosion (SK)

Selektive Korrosion ist eine Korrosionsart, bei der bevorzugt bestimmte Gefügebestandteile, wie Ausscheidungen an Korngrenzen, den Korrosionsprozeß steuern. Selektive Korrosion ist der Oberbegriff für Korrosionsformen wie interkristalline Korrosion und Schichtkorrosion.

Interkristalline Korrosion (IK)

Interkristalline Korrosion (IK) ist eine spezielle Erscheinungsform selektiver Korrosion, die entlang der Korngrenzen verläuft. Interkristalline Korrosion ist ein selektiver Korrosionsangriff auf Ausscheidungen an Korngrenzen oder in korngrenzennahen Bereichen, wenn die Ausscheidungen ein niedrigeres Lösungspotential aufweisen als die Aluminiummatrix.

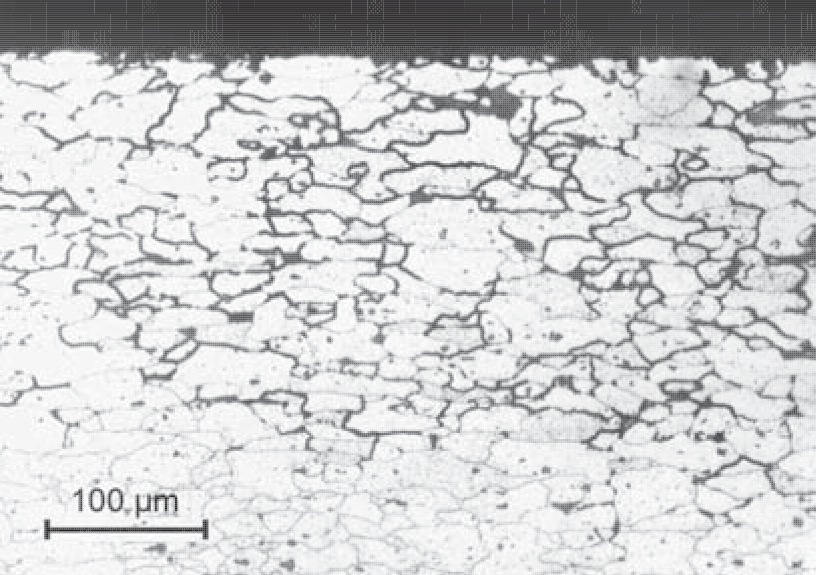

Die Neigung des Werkstoffs zu IK ist demnach vorrangig eine Folge der Legierungszusammensetzung und der Herstellungsbedingungen. Typische Beispiele interkristalliner Korrosion bei verschiedenen Legierungen zeigen die folgenden Bilder. In beiden Fällen ist die Ursache eine Sensibilisierung des Gefüges durch thermische Behandlung.

Weitgehend unempfindlich gegen interkristalline Korrosion sind niedrig legierte Werkstoffe, wie Al 99,5, Al Mn, Al Mg (Mg < 3 %), Al MgSi0,5. Siliziumüberschuß verursacht in höher legierten AlMgSi-Werkstoffen eine gewisse Empfindlichkeit gegen interkristalline Korrosion.

Die IK-Empfindlichkeit wird gefördert durch ungenügende Abschreckgeschwindigkeiten nach dem Lösungsglühen, z.B. beim Abkühlen an der Strangpresse oder in dicken Materialquerschnitten.

Auf ausreichende interkristalline Korrosionsbeständigkeit ist insbesondere dann zu achten, wenn das Bauteil schwingender Beanspruchung unterworfen wird, da die Korrosionsstellen scharfe Kerben darstellen können.

Wärmeeinflußzonen von Schweißverbindungen an AlZnMg-Legierungen, sofern diese nicht nachträglich einer T6-Warmauslagerung (z.B. 120°C/ 24h) ausgesetzt werden.

Bild oben - Beispiel für interkristalline Korrosion bei AlMg4,5Mn0,7 nach Sensibilisierung durch Glühen bei 450°C, 30 Min, Abschrecken in Wasser und nachfolgende 3-monatige Lagerung bei 100 °C. Längsschliff, geätzt in 10%-ige H3PO4 (Quelle: Hydro Aluminium Deutschland GmbH (vorm. VAW AG)

Schichtkorrosion bei Cu-haltigen Knetlegierungen der Gruppen 7xxx und 2xxx ist eine schichtförmig verlaufende interkristalline Korrosionsform. Sie kann je nach Dicke und Art des Halbzeugs bei Legierungen der Gruppe 2xxx durch rasches Abschrecken nach der Lösungsglühung bzw. bei 7xxx-Legierungen durch überhärtende Warmauslagerung vermieden werden.

Spannungsrißkorrosion (SpRK)

Spannungsrißkorrosion (SpRK) ist eine Korrosionsart, bei der oft ohne sichtbare Korrosionserscheinungen unter gleichzeitiger und andauernder Einwirkung von mechanischer Spannung und aggressiven Medien ein verformungsloser, interkristalliner Bruch auftritt.

Spannungsrißkorrosion kann bei AlZnMg-, AlCuMg-, AlMg- und AlLi- Legierungen auftreten, ist aber vornehmlich ein Versagensphänomen bei Legierungen der Gruppe AlZnMg(Cu). Durch geeignete Wärmebehandlungen kann das Problem vermieden werden.

Weitgehend unempfindlich gegen interkristalline Korrosion sind niedrig legierte Werkstoffe, wie Al 99,5, Al Mn, Al Mg (Mg < 3 %), Al MgSi0,5. Siliziumüberschuß verursacht in höher legierten AlMgSi-Werkstoffen eine gewisse Empfindlichkeit gegen interkristalline Korrosion.

Die IK-Empfindlichkeit wird gefördert durch ungenügende Abschreckgeschwindigkeiten nach dem Lösungsglühen, z.B. beim Abkühlen an der Strangpresse oder in dicken Materialquerschnitten.

Auf ausreichende interkristalline Korrosionsbeständigkeit ist insbesondere dann zu achten, wenn das Bauteil schwingender Beanspruchung unterworfen wird, da die Korrosionsstellen scharfe Kerben darstellen können.

Ein Beispiel für Lochkorrosion mit Tendenz zu selektivem Korrosionsangriff bei einer AlMgSi-Legierung zeigen die nachfolgenden Bilder.

Bei Cu-freien AlZnMg-Varianten wirkt sich nach dem Lösungsglühen eine langsamere Abschreckung an Luft verbunden mit einer Warmaushärtung bei Temperaturen von 135° bis 145 °C günstig aus.

Reiche Legierungsgruppen sind völlig unempfindlich gegen Spannungsrißkorrosion.

Außerdem ist ein nicht rekristallisiertes Warmverformungsgefüge weniger empfindlich als rekristallisiertes Gefüge. Stranggepreßte (und warmausgehärtete) Profile aus AlZnMg-Legierungen mit Wanddicken über etwa 4 mm sind deshalb gegen SpRK weniger empfindlich als rekristallisiertes, dünnwandiges Kaltwalzmaterial. Bei Warmwalzplatten mit einer ausgeprägten Kornorientierung in Walzrichtung ist die kurze Querrichtung (ST- Richtung) besonders SpRK-empfindlich.

Bei Beanspruchungen in Querrichtung, insbesondere in kurzer Querrichtung von Walzmaterial, sollte immer auf ausreichende SpRK-Beständigkeit geachtet werden. Grobkornzonen an der Oberfläche von Schmiede- oder stranggepreßten Teilen sind im Hinblick auf SpRK-Beständigkeit möglichst zu vermeiden. Beim Abscheren oder Stanzen SpRK-empfindlicher Legierungen können sich infolge der an der Schnittkante herrschenden Zugspannungen in Höhe der Streckgrenze Risse parallel zur Walzoberfläche oder Strangpreßoberfläche bilden. Ausgehend von diesen Beobachtungen wurde eine für die schnelle Überprüfung der SpRK-Empfindlichkeit sehr praktische Prüfmethode entwickelt (Gruhl et al. 1967).

Selbst bei geringer Nominalbeanspruchung eines Bauteils aus SpRK- empfindlicher Legierung können Eigenspannungen und Kerbspannungen SpRK-Brüche auslösen.

Interkristalline Korrosion unter Spannung

Bei Legierungen der Gruppe AlCu (2xxx) kann ein der SpRK bei AlZnMg-Legierungen ähnlicher Korrosionsbruch auftreten und zwar insbesondere immer dann, wenn nicht optimale Abschreckbedingungen oder zu große Materialdicken vorliegen. Hierbei handelt es sich jedoch um interkristalline Korrosion, deren Kinetik durch die gleichzeitige Wirkung von Zugspannungen beschleunigt wurde. Die interkristalline Bruchfläche ist typischerweise mit Korrosionsprodukten belegt. Druckspannungen in der Oberfläche − erzeugt z.B. durch Kugelstrahlen − wirken sich in diesem Falle günstig aus.

Spaltkorrosion

Spaltkorrosion entsteht infolge unzureichenden Zutritts von Luftsauerstoff (ungenügende Belüftung) in den Spalt, der durch Kapillarwirkung begünstigt mit dem wäßrigen Korrosionsmedium gefüllt ist. Im Spaltgrund verringert sich die Sauerstoffkonzentration gegenüber dem Spaltausgang. Dadurch bildet sich ein Belüftungselement. Durch die höhere Sauerstoffkonzentration am Spaltausgang herrscht dort die kathodische Teilreaktion, dagegen im sauerstoffarmen Inneren des Spaltes die metallabtragende anodische Teilreaktion vor. Als Folge der Protolyse der Aluminiumionen wird durch die Bildung von sog. Oxoniumionen (H3O+) der pH-Wert im Spaltgrund verringert. Bei der Metallauflösung im sauren Elektrolyten findet eine H2-Entwicklung statt. Im Spaltgrund wird durch den niedrigen pH-Wert und die eingewanderten Chloridionen die Repassivierung verhindert.

Spaltkorrosion tritt in konstruktions- oder fertigungsbedingten Spalten mit kritischen Spaltbreiten von etwa 0,02 bis 0,5 mm bei fast allen Metallen auf, auch bei Paarungen Metall/Kunststoff.

Das kritische Grenzpotential für Spaltkorrosion Usp ist dem Grenzpotential für Lochkorrosion UD vorgelagert, d.h. die Gefahr von Spaltkorrosion gegenüber einem Lochkorrosionsangriff steigt, je größer der Unterschied der beiden Grenzpotentiale ist. Dies trifft besonders für rostfreie Stähle zu, wie Meßwerte aus einer Versuchsserie in chloridhaltigem Trinkwasser (Reiter et al. 1993) zeigen, bei denen das freie Korrosionspotential UR im Spaltkorrosionsbereich liegt.

Beispiel: Rostfreier Stahl 1.4003, die gemessenen Potentialwerte in chlorhaltigem Wasser sind UD = ca.+0,3V(GKE),UR =ca.+0,075V(GKE)undUsp =ca.+0,03V (GKE).

Wie die Untersuchungen (Reiter et al. 1993) weiter zeigen, sinkt wegen Ansäuerung des Elektrolyten im Spalt beim untersuchten rostfreien Stahl das Korrosionspotential nach längerer Auslagerungsdauer auf ca. -0,36 V(GKE) ab, d.h. der Stahl wechselt vom passiven in den aktiven Zustand. Vermutlich wird durch das mangelnde Sauerstoffangebot im Spalt eine Repassivierung des Stahls verhindert.

Aluminium verhält sich demgegenüber günstiger: die Grenzpotentiale für Spalt- und Lochkorrosion liegen dicht beieinander und unter vergleichbaren Bedingungen sind flächenbezogenen Massenverluste und auch die Angriffstiefe im Spalt geringer als beim rostfreien Stahl. Beispiel: Legierung EN AW-6005A (AlSiMg(A) (Bild 5.4.14): UD = ca. – 0,57 bis – 0,56 V(GKE),Usp =ca.–0,59bis–0,58V(GKE),UR =ca.–0,59V(GKE).

Spaltkorrosion bei Aluminium ist loch- und muldenförmige Korrosion mit vergleichsweise geringer Tiefe. Die praktische Spannungsreihe kann unter Berücksichtigung der Werte für das jeweilige Lochfraßpotential Hinweise auf die Korrosionsgefährdung von Metallkombinationen geben. Dabei muß man jedoch berücksichtigen, daß unter praktischen Bedingungen die sich einstellenden Potentiale bzw. Potentialdifferenzen von zahlreichen Faktoren abhängen:

► Sauerstoffgehalt des Elektrolyten (Kontakte zwischen Aluminium und „edleren“ Metallen, wie Kupfer etc., sind viel weniger problematisch, wenn kein Sauerstoff im Elektrolyten enthalten ist.),

► Zusammensetzung, Konzentration, pH-Wert des Elektrolyten,

► Flächenverhältnis zwischen Anode und Kathode,

► Belüftung des Elektrolyten und der Elektroden, Temperatur.

Zur Beurteilung der Wahrscheinlichkeit und der Intensität des Auftre-tens von Kontaktkorrosion sind folgende Faktoren wichtig:

► Temperatur der Umgebung, der Kontaktpartner, etc.

► Größe der Potentialdifferenz zwischen den Kontaktpartnern gemessen

unter relevanten Versuchsbedingungen. Der anodische (elektronegativere) Partner ist korrosionsgefährdet. Die Erfahrung lehrt, daß Kontaktkorrosion dann auftreten kann, wenn eine Potentialdifferenz von mindestens 100 mV zwischen den Kontaktpartnern besteht.

► Die Höhe des elektrischen Widerstands zwischen den Kontaktpartnern. Je höher der Widerstand desto geringer die Gefahr von Kontaktkorrosion.

► Vorhandensein eines Elektrolyten mit entsprechender Aggressivität und Leitfähigkeit. Auch das Auftreten von Schwitzwasser ist zu berücksichtigen, das durch Ansammlung von Schmutz (z.B. Streusalz) aggressive Elektrolytwirkung entwickeln kann.

► Dauer der Einwirkung des Elektrolyten. Ein vollständiges Abtrocknen durch ausreichende Belüftung ermöglicht die Erneuerung der schützenden Deckschicht auf Aluminium.

► Flächenverhältnisse der Kontaktpartner bestimmen u.a. die Stromdichte (Summenstromdichte der anodischen und kathodischen Teilreaktionen) der elektrochemischen Reaktion. Günstig wirkt sich ein kleines Flächenverhältnis des „edleren“ zum „unedleren“ Kontaktpartner aus.

Für eine Bewertung günstiger oder ungünstiger Metallpaarungen können auch die Summenstromdichte-Potentialkurven für die entsprechenden Metalle herangezogen werden, sofern sie in vergleichbaren Elektrolyten gemessen wurden. Stromdichte-Potentialkurven, gemessen in 5%-NaCI-Lösung (Strobl 1989).

Bei der Paarung zweier Metalle mit unterschiedlichem freien Korrosionspotential stellt sich ein Mischpotential ein, bei dem der anodische Nettostrom des „unedleren“ Partners gleich dem kathodischen Nettostrom des „edleren“ Partners ist, um die Bedingung der Elektroneutralität zu erfüllen. Unter Berücksichtigung der Flächenverhältnisse der Kontaktpartner läßt sich aus den jeweiligen Kurvenpaaren die Höhe des anodischen Korrosionsstroms und die Lage des Mischpotentials errechnen. Für gleiche Flächenanteile der Kontaktpartner im Elektrolyten können die Werte direkt aus den Diagrammen entnommen werden. Um die Gefahr von Kontaktkorrosion bei gegebener Metallpaarung so gering wie möglich zu halten, sollte deshalb die Oberfläche des „edleren“ Partners gegenüber der des „unedleren“ Partners möglichst klein sein. Eine qualitative Bewertung der Gefahr von Kontaktkorrosion von Aluminium und Aluminiumlegierungen mit anderen Metallen in verschiedenen Klimaten und Wässern enthält (Kucera 1980).

Vermeiden von Kontaktkorrosion

► Zink schützt im allgemeinen Aluminium kathodisch und wird bevorzugt angegriffen. Geeignete Kontaktpartner für Aluminium sind daher verzinkte Stahlteile (Blechteile, Schrauben, Muttern, Unterlegscheiben etc.). Voraussetzung für gutes Langzeitverhalten ist eine genügend dicke Zinkschicht (mindestens 50 μm).

► Unter normalen Bedingungen (periodische Trockenzeiten zur Repassivierung) ist auch der Kontakt zwischen Edelstahlteilen (z.B. Schrauben) und Aluminium ungefährlich. (Flächenverhältnisse beachten)

► Unter günstigen Bedingungen (gute Belüftung, Lage am Bauteil, geringes Flächenverhältnis) ist sogar der Kontakt zwischen Messing und Aluminium problemlos. Beispiel: Messingfittings an offenliegenden, ungeschützten Aluminium-Dieseltanks für LKW.

► Kohlenstoff (Graphit) greift Aluminium an. Zu vermeiden sind graphithaltige Schaumgummidichtungen. Dies gilt auch bei lackierten Aluminiumteilen, z.B. PKW-Türen und -Deckel. Verletzung der Lackschicht, z.B. durch Steinschlag, führt zu einem ungünstigen Flächenverhältnis und dadurch zu Korrosionserscheinungen an der Schadstelle.

► Oberflächenschichten (z.B. Wachs, Öl, Grundierung, Lackierung) verhindern oder verzögern den Zutritt des Elektrolyten zum Metall und damit die Kontaktkorrosion.

► Bevorzugt sollte der „edlere“ Kontaktpartner durch eine nicht leitende (organische) Beschichtung vom Elektrolyten isoliert werden. Im umgekehrten Fall ist an Beschädigungen der Beschichtung des unedleren Partners mit verstärktem Korrosionsangriff zu rechnen (Flächenverhältnis).

► In kritischen Fällen sollten beide Kontaktpartner voneinander elektrisch isoliert werden (Kunststoffzwischenschicht etc.). Allerdings ist darauf zu achten, daß kein Nebenschluß stattfindet.

► Verbindungselemente (Schrauben etc.) zur Verbindung von unterschiedlichen Metallen (z.B. von Stahl mit Aluminium) sollten aus dem „edleren“ Metall, bevorzugt mit aluminierter Oberfläche sein.

► Spalte, Sacklöcher, sogenannte „Wannen“ etc. an den Kontaktstellen sollten konstruktiv und fertigungstechnisch vermieden werden, um der Ansammlung von Elektrolyt vorzubeugen. Notfalls sind Entwässerungslöcher vorzusehen und Spalte mit dauerelastischen Massen auszufüllen.

► Bei besonders ungünstigen Verhältnissen, z.B. bei nicht vermeidbarer, dauerhafter Benetzung mit Elektrolyt in Dauertauchzonen kann man auf den Korrosionsschutz durch spezielle Opferanoden zurückgreifen.

Hinweis: Anodisieren ist kein geeigneter Schutz gegen Kontaktkorrosion.

Korrosionsermüdung

Bekanntlich zeigen metallische Werkstoffe unter Vakuumbedingungen günstigere Schwingfestigkeitseigenschaften als unter üblichen Laborluftbedingungen. Als Ursache dafür gilt die Passivierung von metallblanken Gleitstufen, die an der Oberfläche durch mikroplastische Vorgänge infolge der mechanischen Beanspruchung hervorgerufen werden, durch die Reaktion mit Luftsauerstoff. Damit sind die Gleitvorgänge nicht reversibel und führen schließlich zur Anrißbildung. Schwingungsbrüche unter Einwirkung von Umgebungseinflüssen haben daher erwartungsgemäß einen transkristallinen Charakter (Hatch 1984).

Unter gleichzeitiger Einwirkung korrosiver Umgebungsbedingungen wird der Korrosionsangriff verstärkt, so daß die Anrißbildung beschleunigt und die Lebensdauer verkürzt wird. Die mechanischen und chemischen Einflußfaktoren wirken jedoch nicht nur additiv, sondern verstärken sich gegenseitig durch mechanische und thermische Aktivierung. Die bei der Korrosionsermüdung ablaufenden mechanischen und chemisch-elektro-chemischen Prozesse unterliegen unterschiedlichen Zeitgesetzen und sind darüber hinaus von der Legierungszusammensetzung, dem Werkstoffzustand, von der Aggressivität des Korrosionsmediums, z.B. vom pH-Wert, von Naß- und Trockenzeiten sowie von der Mittelspannung abhängig. Seit einigen Jahren wird auch zumindest für das Rißfortschrittsverhalten unter Korrosionseinfluß eine Wasserstoffaufnahme und versprödung innerhalb der plastischen Zone vermutet.

Die Ermittlung von Gesetzmäßigkeiten der Korrosionsermüdung ist bisher an den komplexen Einflußfaktoren gescheitert, die vor allem die Frequenzabhängigkeit der Anrißbildung und des Rißfortschritts betreffen sowie die mögliche Überlagerung von zusätzlichem Rißfortschritt bei spannungsrißkorrosionsempfindlichen Legierungen bzw. Legierungszuständen. Neuere Untersuchungen des Rißfortschrittsverhaltens und Erkenntnisse über Wasserstoffabsorption während des Korrosionsermüdungsprozesses führen jedoch zu einem besseren Verständnis und in Zukunft sicherlich auch zur Berechenbarkeit der Lebensdauer von schwingbeanspruchten Konstruktionen unter Korrosionseinfluß.

Für die Beurteilung des Einflusses von Korrosion auf das Schwingfestigkeitsverhalten ist es sinnvoll, zwei unterschiedliche Gesichtspunkte zu berücksichtigen:

► den Einfluß von Vorkorrosion auf die Schwingfestigkeit und

► das Schwingfestigkeitsverhalten unter korrosiven Umgebungsbedingungen.

Der erstere Fall ist für die Beurteilung der Tragfähigkeit und (Rest-) Lebensdauer von alten Bauteilen und Strukturen unter normalen Einsatzbedingungen wichtig. Für den Grad der Vorschädigung durch Vorkorrosion spielt die Korrosionsbeständigkeit des Werkstoffs/Bauteils die ausschlaggebende Rolle.

Der zweite Fall betrifft alle Bauteile und Strukturen, bei denen die ungeschützte Metalloberfläche während der Betriebsbeanspruchung korrosiven Umgebungsbedingungen ausgesetzt sind. Chemische und mechanische Einflüsse wirken gleichzeitig und beeinflussen sich gegenseitig. Die Schwingfestigkeit wird üblicherweise durch die Lage der Wöhlerkurve von glatten, gekerbten oder geschweißten Probestäben beschrieben. Es hat sich aber herausgestellt, daß für die Beurteilung der Einflüsse von Korrosion auf die Lebensdauer eines Bauteils auch das Rißfortschrittsverhalten zu berücksichtigen ist, das im Verhältnis zum Wöhlerverhalten unterschiedlich starke, gar keine oder sogar gegensätzliche Auswirkungen der Umgebungsbedingungen zeigt.

Einfluß von Vorkorrosion

Eine Vorkorrosion von unbelasteten Komponenten durch chloridhaltige aggressive Medien erzeugt in der Regel einen Lochkorrosionsangriff oder einen interkristallinen Korrosionsangriff, falls das Material empfindlich für diese Korrosionsarten ist.

Es ist bekannt, daß Korrosionsnarben durch ihre Kerbwirkung das Niveau der Wöhlerkurve von ungekerbten Proben senken bzw. deren Lebensdauer dramatisch verkürzen, wobei die Kerbwirkung von der Korrosionsbeständigkeit des Werkstoffs und der Intensität des Korrosionsangriffs abhängt. Die ungünstige Wirkung interkristalliner Angriffsstellen ist zweifellos größer als die von geringfügiger Lochkorrosion. Bild 5.4.17 zeigt dieses Verhalten am Beispiel von ungekerbten und gekerbten (Kt = 3) Umlaufbiegeproben aus zwei stranggepreßten Legierungen EN AW-6082-T6 und EN AW-7075-T6 mit unterschiedlicher Korrosionsbeständigkeit. Bei der Cu-haltigen, hochfesten AlZnMgCu-Legierung sinkt die Schwing- festigkeit durch Vorkorrosion von ungekerbten Proben auf das Niveau von gekerbten, nicht vorkorrodierten Proben, insbesondere bei hohen Lastwechselzahlen.

Dagegen ist der Einfluß der Vorkorrosion bei der mittelfesten, Cu-freien AlMgSi-Legierung nur gering. Die Tatsache, daß die Lage der Wöhlerkurve gekerbter Proben aus der hochfesten Legierung EN AW- 7075-T6 durch Vorkorrosion nur unwesentlich verringert wird, kann man auf die geringere Zufallshäufigkeit einer Maximalschädigung durch Vorkorrosion im engen Kerbradius der Probe zurückführen. Bei größeren Kerbradien (Kt = 2,4) wurde auch bei einer ähnlich hochfesten Legierung (AA 7178-T6) eine größere (ca. 40%) – wenn auch im Vergleich zu ungekerbten Proben (ca. 60%) geringe – Abminderung der Langzeitfestigkeit durch Vorkorrosion festgestellt (Schäfer 1988). Es ist demnach festzuhalten, daß die Verminderung der Lebensdauer bzw. der Schwingfestigkeit durch Vorkorrosion bei glatten Probestäben deutlich dramatischer ausfällt als bei gekerbten Probestäben. Die gleiche Aussage gilt nicht nur für den Grundwerkstoff, sondern auch für geschweißte Proben.

Wegen des zunehmend flacheren Verlaufs der Wöhlerkurven bei hohen Lastspielzahlen läßt sich der Einfluß der Vorkorrosion bei langer Lebensdauer nicht mehr sicher darstellen. Bei Kleinprobenversuchen ist für die Lebensdauer in diesem Bereich die Anrißbildung maßgebend. Zuverlässigere Abschätzung der Lebensdauer von gealterten Bauteilen und Strukturen bietet dagegen die Analyse des Rißbildungs- und Rißfortschrittsverhaltens. Solche Messungen an vorkorrodierten, gekerbten (Kt = 3,05) Proben aus Legierung EN AW-7075-T6 zeigen, daß die Lebensdauer bei N > 106 LW etwa 10-fach und bei längeren Lebensdauern bis zu 100-fach verringert wurde, wobei die untersuchten Proben sowohl Lochkorrosion als auch interkristalline Korrosion aufwiesen (Wang et al. 2003).

Weiterhin wurde festgestellt, daß bei gleicher Spannungsintensität, ∆K, die Rißfortschrittsgeschwindigkeit von kurzen Rissen (0,1–1 mm) größer war als die von langen Rissen, was jedoch bei der gleichen Legierung auch ohne Vorkorrosion beobachtet wurde (Lankford 1982) und keinen Rückschluß auf eine Vorschädigung zuläßt. Die größere Rißfortschrittsgeschwindigkeit von kurzen gegenüber langen Rissen gilt auch im Grenzbereich bei niedrigen Spannungsintensitäten, dem sog. Schwellbereich der Spannungsintensität.

Die um etwa 20% verminderte Schwelle der Spannungsintensität, ∆K0, ist wohl mit der durch Vorkorrosion verursachten höheren Kerbwirkung zu erklären. Bei höherem ∆K, zwischen 5 und 10 MPa m1/2, wurde bei vorkorrodierten Proben ein Übergang des Bruchverhaltens von kurzen zu langen Rissen festgestellt. In diesem Übergangsbereich scheint die Rißfortschrittsgeschwindigkeit – vermutlich wegen des Zusammenwachsens einer größeren Zahl von Kurz- und Nebenrissen – sogar um etwa 50 % niedriger zu sein als bei nicht vorkorrodierten Proben.

Demnach ist festzustellen, daß eine Vorkorrosion die Anrißbildung beschleunigt, wodurch die Lebensdauer besonders bei hohen Lastspielzahlen deutlich verringert wird. Die Ursache beschleunigter Rißbildung wird auf die Kerbwirkung von Korrosionsnarben bzw. auf interkristallinen Korrosionsangriff zurückgeführt. Die gleiche Ursache kann zweifellos auch für den durch Vorkorrosion etwas reduzierten ∆K0-Wert verantwortlich gemacht werden. Davon abgesehen wurde kein wesentlicher Einfluß der Vorkorrosion auf das Rißfortschrittsverhalten beobachtet.

Die je nach Legierung und Werkstoffzustand empfindliche Einbuße der Schwingfestigkeit durch Vorkorrosion kann daher am besten durch eine wirksame, korrosionsschützende Beschichtung vermieden werden. Nachweislich ist auch ein kathodischer Schutz sowohl bezüglich der Schwingfestigkeit als auch des Rißfortschrittverhaltens von Aluminiumkomponenten sehr wirksam (Schütz 1995, Bogar et al. 1972).

Schwingfestigkeitsverhalten unter Korrosionseinfluß

Bei gleichzeitiger Einwirkung aggressiver Medien wird durch den Ermüdungsprozeß sowohl bei der Anrißbildung als auch beim Rißfortschritt laufend frische Metalloberfläche dem Korrosionsmedium ausgesetzt. Dabei hängt der Grad der Schädigung von der Aggressivität des Mediums, der Größe der bei jedem Lastwechsel freigelegten Oberfläche sowie von der Lastfrequenz, d.h. der Einwirkungsdauer, ab. Von besonderer Bedeutung für den Schädigungseinfluß ist daher auch die wirkende Mittelspannung, da bei hoher Mittelspannung (hoher R-Wert) die Rißöffnung und damit der Zutritt des Korrosionsmediums zeitlich verlängert wird (Schütz 1995). Außerdem führt die Belegung der Rißflanken mit Korrosionsprodukten zu einer vorzeitigen Rißschließung (Gasem et al. 2000). Konsistente Aussagen über die Korrosionsermüdung einer Legierung lassen sich daher nur machen, wenn bei Wöhlerversuchen oder Rißfortschrittsmessungen in einem bestimmten Korrosionsmedium sowohl die Prüffrequenz als auch die Lastamplitude oder die Spannungsintensitätsamplitude und die Mittelspannung (R-Wert) berücksichtigt werden.

Wegen der Bedeutung für den Flugzeugbau wurde vor allem das Rißfortschrittsverhalten von hochfesten Legierungen unter Korrosionseinfluß seit den frühen 1960-er Jahren untersucht (Forsyth 1963, Pelloux 1969). Man stellte fest, daß sowohl die Rißfortschrittsgeschwindigkeit als auch der Charakter der Bruchfläche durch Prüfung im Vakuum, an Luft und in korrosiven Medien jeweils unterschiedlich war. Die bei der Prüfung an Luft beobachteten Rastlinien waren im Vakuum nicht vorhanden und wechselten ihren Charakter von duktilen Rastlinien zu spröden Rastlinien bei der Prüfung unter Korrosionseinfluß bzw. beim Wechsel von kathodischer zu anodischer Polarisierung. Die vorherrschenden Bruchebenen und Bruchrichtungen waren {100} und <110>, die sich jedoch bei duktilem Rißfortschritt aus Scherverformungen auf komplementären Gleitebenen und bei sprödem Rißfortschritt aus spaltbruchartigem Aufreißen der {100} Ebenen mit nur geringen Anzeichen von Scherverformungen ergaben.

Zu erwähnen ist, daß das sprödbruchartige Verhalten vor allem bei den hoch- festen 7xxx Legierungen in den Zuständen T6 und T7 beobachtet wurde. Anders als die Wirkung auf die SpRK-Beständigkeit hat eine Überalterung (T76, T73) keinen wesentlichen Einfluß auf das Rißfortschrittverhalten unter Korrosionseinfluß; unterschiedliche Ergebnisse in der Literatur lassen sich auf den Einfluß unterschiedlicher Prüffrequenzen zurückführen (Gasem et al. 2000).

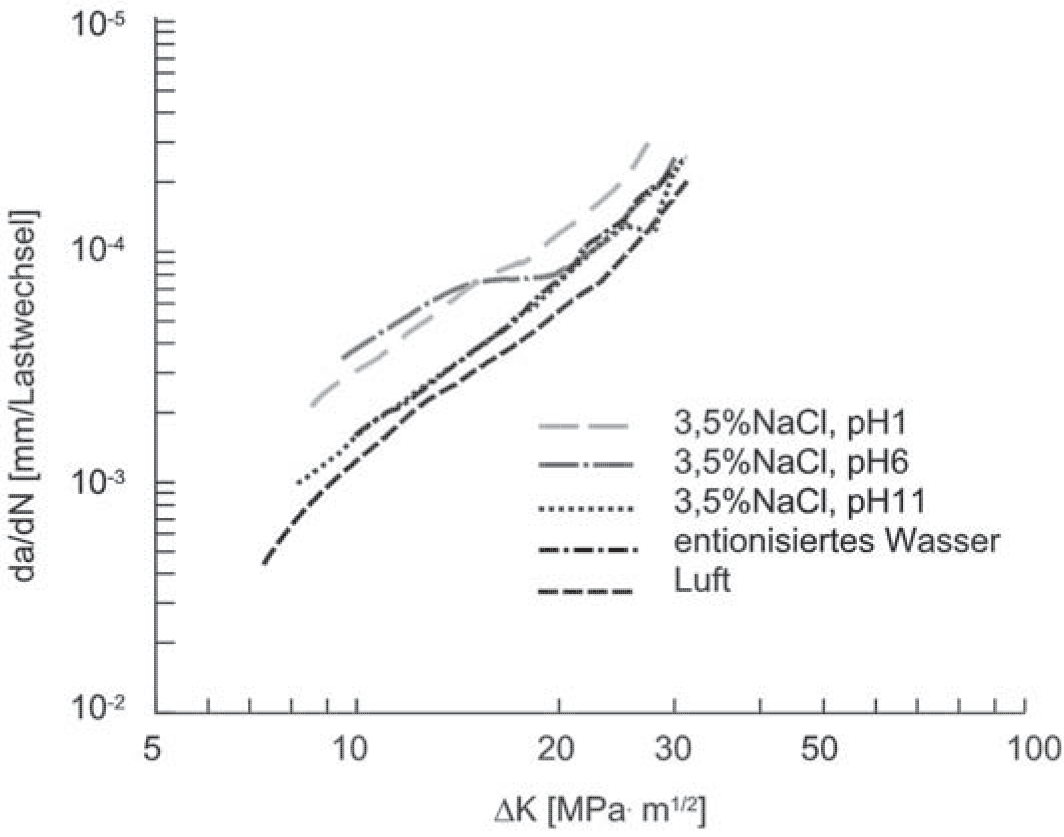

Eingehende Untersuchungen (Trockels et al. 1996, Nocke et al. 2000) der Legierung EN AW-6013-T6 (AlMg1Si0,8CuMn) ergaben, daß bei Prüfung an Luft die Rißfortschrittsgeschwindigkeit kaum frequenzabhängig ist und sich auch in entionisiertem Wasser (bei 20 Hz gemessen) nur geringfügig erhöhte, s. Bild 5.4.18. Das gleiche Verhalten ergab sich bei der Prüfung in einer basischen NaCl-Lösung (pH11). In annähernd neutraler (pH6) als auch stark saurer NaCl-Lösung (pH1) erhöhte sich dagegen die Rißfortschrittsgeschwindigkeit erheblich, wobei eine Spannungsrißkorrosionsempfindlichkeit bei der betrachteten Legierung ausgeschlossen werden kann (Nocke et al. 2000).

Bei konstanter Lastfrequenz und pH-Wert im leicht sauren Bereich (pH 6) nähert sich die Rißfortschrittsgeschwindigkeit bei hohen ∆K-Werten den Verhältnissen bei Raumluft an. Der Übergangsbereich zwischen Umgebungsempfindlichkeit und -unempfindlichkeit ist frequenzabhängig und verschiebt sich zu höheren ∆K-Werten mit abnehmender Frequenz.

Dieses Verhalten deutet daraufhin, daß die Reaktionen, die zur Versprödung führen, zeitabhängig sind, und daß bei hohen Frequenzen nicht ausreichend Zeit für den Versprödungsmechanismus zur Verfügung steht. Die Geschwindigkeit, mit der sich ein neuer Oxidfilm in einer 3,5% NaCl-Lösung auf der frischen Rißoberfläche bildet, wird nach (Nocke et al. 2000) auf etwa 2 nm/s geschätzt, d.h. bei einer Expositionszeit von weniger als 0,1 s kann sich keine vollständige Passivschicht bilden und folglich sich der Korrosionseinfluß nicht auswirken. Die kritische Wasserstoffkonzentration vor der Rißspitze benötigt etwa 0,02 s, d.h. bei Lastfrequenzen über 50 Hz wird eine kritische Wasserstoffkonzentration nicht erreicht.

Auch bei sehr niedrigen Frequenzen (entsprechend etwa drei Lastwechseln pro Tag) geht die Empfindlichkeit der Legierung EN AW-6013-T6 in chloridhaltiger Umgebung offenbar auf das Niveau von Raumluft zurück. Vermutlich ist die katalytische Wirkung der Chloridreaktion für die Wasserstoffabsorption nur von kurzer Dauer. Bei spannungsrißkorrosionsempfindlichen Legierungen, z.B. EN AW-7075-T6, können jedoch in diesem Frequenzbereich andere Verhältnisse erwartet werden.

Die höchste Umgebungsempfindlichkeit der Rißfortschrittsgeschwindigkeit wurde bei den Untersuchungen an Legierung EN AW-6013-T6 bei Prüffrequenzen zwischen 0,1 und 1 Hz gemessen (Nocke et al. 2000). Es ist zu vermuten, daß dieser Prüfbereich auch für Wöhlerversuche unter korrosiven Umgebungsbedingungen die besonders kritischen Bedingungen erfaßt.

Obwohl die an Legierung EN AW-6013-T6 dargestellten Grundmechanismen grundsätzlich auf die anderen Aluminiumlegierungssysteme übertragbar sein sollten, lassen sich bisher keine sicheren quantitativen Generalisierungen über die Wirkungen von aggressiven Umgebungsbedingungen auf das jeweilige Ermüdungskorrosionsverhalten machen. Dies scheint unter anderem damit zusammenzuhängen, daß das Bruchverhalten unter verschiedenen Umgebungsbedingungen sehr unterschiedlich sein kann. So wurde neben den zuvor genannten Brucharten bei der kommerziellen Legierung 7175-T651 bei niedrigen Spannungsintensitäten ∆K interkristallines Bruchverhalten beobachtet, das bei höheren Spannungsintensitäten in transkristallinen Bruch überging. Es wird dabei vermutet, daß das interkristalline Bruchverhalten durch den bevorzugten Wasserstofftransport entlang von Korngrenzen und der sprödbruchartige transkristalline Bruch durch Wasserstoffdiffusion entlang von Versetzungen bestimmt wird.

Voraussetzung für das interkristalline Bruchverhalten bei niedrigem ∆K ist, daß im Bereich der verhältnismäßig kleinen plastischen Zone Korngrenzen vom mehrachsigen Spannungszustand erfaßt werden. Ist die Korngröße größer als die plastische Zone, wird bei niedrigem ∆K kein interkristalliner, sondern sprödbruchartiger transkristalliner Bruch beobachtet (Gingell et al. 1997). Einen ähnlichen Übergang von interkristallinem zu transkristallinem Rißfortschrittsverhalten fand man bei Schweißverbindungen aus einer Cu-freien AlZnMg-Legierung in Abhängigkeit von ∆K, da/dN und der Prüffrequenz (Kotsikos et al. 2000). Daß der interkristalline Bruchmodus besonders bei sehr niedrigen Prüffrequenzen vorherrschte, läßt sich mit dem Einfluß der SpRK-Empfindlichkeit der Legierung erklären.

Bei der AlMgSiCu-Legierung EN AW-6013-T6 treten sowohl an Luft als auch unter Korrosionseinfluß neben dem Hauptriß zahlreiche feine Sekundärrisse auf, wobei die Zahl und Gesamtlänge dieser Sekundärrisse bei Korrosionsermüdung deutlich zunehmen. Sekundärrisse werden auch bei der Legierung EN AW-7075-T6, aber nicht bei der Legierung EN AW- 2024-T3/T4 festgestellt (Nocke et al. 2000, Zamponi 2002). Weiterhin ist bemerkenswert, daß bei der AlCuMg-Legierung EN AW-2024-T3/T4 mit Ausnahme von anodisch polarisierten Proben (Pelloux 1969) kein sprödbruchartiges Verhalten unter den üblichen Korrosionsbedingungen auftritt, was sich auch in deutlich niedrigeren Rißfortschrittsgeschwindigkeiten gegenüber den anderen hochfesten Legierungsarten äußert.

Eine Ursache dafür scheint zu sein, daß die Legierung EN AW-2024- T3/T4 im Vergleich zur Legierung EN AW-6013-T6 duktiler ist und sich bei gleicher Spannungsintensitätsamplitude eine größere plastische Zone an der Rißspitze bildet. Eine höhere Umgebungsempfindlichkeit des Rißfortschritts wird auch mit ausgeprägterem planaren Gleitverhalten in Verbindung gebracht (Starke et al. 1989), das bei der warmausgehärteten Legierung EN AW-6013-T6 gegenüber der Legierung EN AW-2024-T3/T4 zu einer stärkeren Lokalisierung der Gleitvorgänge führen dürfte. Als weitere Ursachen des günstigeren Verhaltens der Legierung EN AW-2024- T3/T4 unter Korrosionsumgebung wird ein stärkeres anelastisches Verhal- ten1 vermutet (Zamponi 2002).

Mit Hilfe der Positronenspektroskopie wurde zudem festgestellt, daß unter NaCl-Umgebung die durch Wasserstoff gebundenen Punktdefekte (Leerstellen) bei beiden untersuchten Legierungen weit über die plastischen Zonen hinaus diffundieren. Diese Beobachtung ist dadurch möglich, daß durch die Bindung von interstitiell gelöstem Wasserstoff an Leerstellen deren Beweglichkeit gebremst wird. Die Bindung von interstitiell gelöstem Wasserstoff an Leerstellen ist bei RT jedoch nicht stabil genug, so daß beide bei der nachfolgenden Lagerung ausheilen können und die beeinflußte Zone dann etwa auf die Größe der eigentlichen plastischen Zone zurückgeht (Zamponi 2002). Auch dieser Prozeß ist von kinetischer Natur.

Insgesamt stellt sich die Abhängigkeit der Anrißbildung und des Rißfortschritts von den Umgebungsbedingungen als ein sehr komplexes Problem dar, dessen Modellierung aufgrund des derzeitigen Kenntnistandes noch sehr schwierig ist. Auch wäre es wünschenswert, die Untersuchungen auf solche Legierungen zu übertragen, die in anderen Anwendungsbereichen konstruktive Verwendung finden. Insgesamt allerdings scheinen die Auswirkungen der Ermüdungskorrosion auf die Lebensdauer von Bauteilen aus Aluminiumknet- und gußlegierungen unter realen Betriebslastenspektren nicht so dramatisch zu sein, wie die Prüfung von Proben unter konstanten Belastungsamplituden vermuten lassen (Heuler et al. 2002).

Einfluß von Beschichtung und Pigmenten auf die Korrosionsermüdung

Die chemisch/elektrochemischen Reaktionen bei der Rißbildung und beim Rißfortschritt können in gewissen Grenzen durch Schutzschichten bzw. durch Additive zu den Elektrolyten oder durch kathodische Schutzmaßnahmen beeinflußt werden. Untersuchungen an der hochfesten Legierung EN AW-7075-T76 mit Chromat-, Phosphat- und Carboxyladditiven (z.B. Zitrate) zu neutralen und sauren NaCl-Lösungen haben gezeigt, daß der Rißfortschritt im frühen Stadium und bei niedrigen ∆K-Werten erheblich verlangsamt werden kann (Liu et al. 2002, Liu et al. 2003). Man kann erwarten, daß dieser Effekt sich auch in der Anrißphase positiv auf die Lebensdauer auswirkt, d.h. die Schwingfestigkeit gegenüber Korrosionseinflüssen weniger empfindlich wird. In wieweit sich die an bestimmten Legierungen gewonnenen Ergebnisse auf andere Legierungen übertragen lassen, sollte jedoch zuvor eingehend untersucht werden.

Reibkorrosion

Reibkorrosion ist eine Sonderform von Korrosion, bei der in Abwesenheit von korrosiven Medien unter trockenen Umgebungsbedingungen ein Stoffumsatz an der metallischen Oberfläche stattfindet, der durch geringfügige Relativbewegungen zweier aneinander gepreßter Oberflächen entsteht. Charakteristisches Merkmal ist eine schwarze Verfärbung an der Korrosionsstelle, die aus extrem feinkörnigen Aluminiumoxid besteht. Die Mikrotopographie der Oberfläche zeigt dann eine starke Zerklüftung, die offenbar Ausgangsorte für die Ermüdungsrißbildung darstellt.

Reibkorrosion kann durch Erschütterungen beim Transport gestapelter Teile und Halbzeuge entstehen, wobei polierte Oberflächen besonders empfindlich sind. Anodisch oxidierte Oberflächen sind dagegen weniger empfindlich.

Bei mechanischen Verbindungen, wie Schraub- und Nietverbindungen, die auf Lochleibung ausgelegt und schwingender Beanspruchung ausgesetzt sind, kann die Schwingfestigkeit der Verbindung durch Reibkorrosion stark erniedrigt werden. Der Effekt ist um so größer, je höher die Festigkeit des Grundwerkstoffs ist. Vorgespannte Schraubverbindungen, bei denen ein Gleiten der Fügeteile an der Verbindungsstelle vermieden wird, verhalten sich wesentlich günstiger. Reibkorrosionsgefährdet sind auch Kegelsitze und Klemmsitze, die für hochbeanspruchte Verbindungen im Fahrwerksbereich typisch sind. Bei der Montage eingebrachte Gleitmittel verringern das Auftreten von Reibkorrosion.

Filiformkorrosion

Filiformkorrosion ist eine Korrosionserscheinung bei organisch beschichteten, metallischen Oberflächen. Das fadenförmige Unterwandern der Beschichtung durch Korrosionsangriff hat dieser Korrosionserscheinung ihren Namen gegeben. Der Mechanismus ähnelt dem der Spaltkorrosion. Der Korrosionsvorgang entsteht an Fehlstellen oder Schwachstellen der Beschichtung, an denen Chloride mit der metallischen Oberfläche reagieren und ein Korrosionselement bilden können, das die Beschichtung unterwandert. Durch Sauerstoffverarmung am Fadenkopf entsteht die Anode. Das Auftreten von Filiformkorrosion ist unabhängig vom Lacksystem (Pulver- oder Flüssiglack) und unabhängig vom Applikationsverfahren (Stückbeschichtung, Bandbeschichtung). Die Beständigkeit gegen Filiformkorrosion kann durch entsprechende Verbesserungen der Prozeßtechnik in der Vorbehandlungsstufe und der Qualitätskontrolle erhöht werden (Pietschmann et al. 1993/1994).